11 连接

11 连接¶

11.1 一般规定¶

11.1.1¶

钢结构构件的连接应根据施工环境条件和作用力的性质选择其连接方法。

11.1.2¶

同一连接部位中不得采用普通螺栓或承压型高强度螺栓与焊接共用的连接;在改、扩建工程中作为加固补强措施,可采用摩擦型高强度螺栓与焊接承受同一作用力的栓焊并用连接,其计算与构造宜符合行业标准《钢结构高强度螺栓连接技术规程》JGJ82-2011第5.5节的规定。

11.1.3¶

C 级螺栓宜用于沿其杆轴方向受拉的连接,在下列情况下可用于受剪连接:

1 承受静力荷载或间接承受动力荷载结构中的次要连接;

2 承受静力荷载的可拆卸结构的连接;

3 临时固定构件用的安装连接。

11.1.4¶

沉头和半沉头铆钉不得用于其杆轴方向受拉的连接。

11.1.5¶

钢结构焊接连接构造设计应符合下列规定:

1 尽量减少焊缝的数量和尺寸;

2 焊缝的布置宜对称于构件截面的形心轴;

3 节点区留有足够空间,便于焊接操作和焊后检测;

4 应避免焊缝密集和双向、三向相交;

5 焊缝位置宜避开最大应力区;

6 焊缝连接宜选择等强配比;当不同强度的钢材连接时,可采用与低强度钢材相匹配的焊接材料。

11.1.6¶

焊缝的质量等级应根据结构的重要性、荷载特性、焊缝形式、工作环境以及应力状态等情况,按下列原则选用:

1 在承受动荷载且需要进行疲劳验算的构件中,凡要求与母材等强连接的焊缝应焊透,其质量等级应符合下列规定:

1)作用力垂直于焊缝长度方向的横向对接焊缝或T形对接与角接组合焊缝,受拉时应为一级,受压时不应低于二级;

2)作用力平行于焊缝长度方向的纵向对接焊缝不应低于二级;

3) 重级工作制(A6~A8)和起重量 $ Q \geqslant 50t $ 的中级工作制(A4、A5)吊车梁的腹板与上翼缘之间以及吊车桁架上弦杆与节点板之间的 T 形连接部位焊缝应焊透,焊缝形式宜为对接与角接的组合焊缝,其质量等级不应低于二级。

2 在工作温度等于或低于 $ -20^{\circ}C $ 的地区,构件对接焊缝的质量不得低于二级。

3 不需要疲劳验算的构件中,凡要求与母材等强的对接焊缝宜焊透,其质量等级受拉时不应低于二级,受压时不宜低于二级。

4 部分焊透的对接焊缝、采用角焊缝或部分焊透的对接与角接组合焊缝的 T 形连接部位,以及搭接连接角焊缝,其质量等级应符合下列规定:

1) 直接承受动荷载且需要疲劳验算的结构和吊车起重量等于或大于 50t 的中级工作制吊车梁以及梁柱、牛腿等重要节点不应低于二级;

2)其他结构可为三级。

11.1.7¶

焊接工程中,首次采用的新钢种应进行焊接性试验,合格后应根据现行国家标准《钢结构焊接规范》GB 50661的规定进行焊接工艺评定。

11.1.8¶

钢结构的安装连接应采用传力可靠、制作方便、连接简单、便于调整的构造形式,并应考虑临时定位措施。

11.2 焊接连接计算¶

11.2.1¶

全熔透对接焊缝或对接与角接组合焊缝应按下列规定进行强度计算。

1 在对接和 T 形连接中,垂直于轴心拉力或轴心压力的对接焊接或对接角接组合焊缝,其强度应按下式计算:

$$ \sigma=\frac{N}{l_{\mathrm{w}}h_{\mathrm{e}}}\leq f_{\mathrm{t}}^{\mathrm{w}} 或 f_{\mathrm{c}}^{\mathrm{w}} \tag{11.2.1-1} $$

式中:N——轴心拉力或轴心压力(N);

$ l_{w} $ ——焊缝长度(mm);

$ h_{e} $ ——对接焊缝的计算厚度(mm),在对接连接节点中取连接件的较小厚度,在 T 形连接节点中取腹板的厚度;

$ f_{t}^{w} $ 、 $ f_{c}^{w} $ ——对接焊缝的抗拉、抗压强度设计值(N/mm $ ^{2} $ )。

2 在对接和 T 形连接中,承受弯矩和剪力共同作用的对接焊缝或对接角接组合焊缝,其正应力和剪应力应分别进行计算。但在同时受有较大正应力和剪应力处(如梁腹板横向对接焊缝的端部)应按下式计算折算应力:

$$ \sqrt{\sigma^{2}+3\tau^{2}}\leq1.1f_{t}^{w} \tag{11.2.1-2} $$

11.2.2¶

直角角焊缝应按下列规定进行强度计算:

1 在通过焊缝形心的拉力、压力或剪力作用下:

正面角焊缝(作用力垂直于焊缝长度方向):

$$ \sigma_{\mathrm{f}}=\frac{N}{h_{\mathrm{e}}l_{\mathrm{w}}}\leq\beta_{\mathrm{f}}f_{\mathrm{f}}^{\mathrm{w}} \tag{11.2.2-1} $$

侧面角焊缝(作用力平行于焊缝长度方向):

$$ \tau_{\mathrm{f}}=\frac{N}{h_{\mathrm{e}}l_{\mathrm{w}}}\leq f_{\mathrm{f}}^{\mathrm{w}} \tag{11.2.2-2} $$

2 在各种力综合作用下, $ \sigma_{f} $ 和 $ \tau_{f} $ 共同作用处:

$$ \sqrt{\left(\frac{\sigma_{\mathrm{f}}}{\beta_{\mathrm{f}}}\right)^{2}+\tau_{\mathrm{f}}^{2}}\leq f_{\mathrm{f}}^{\mathrm{w}} \tag{11.2.2-3} $$

式中: $ \sigma_{f} $ ——按焊缝有效截面 $ \left(h_{e}l_{w}\right) $ 计算,垂直于焊缝长度方向的应力 $ \left(\mathrm{N}/\mathrm{mm}^{2}\right) $ ;

$ \tau_{r} $ ——按焊缝有效截面计算,沿焊缝长度方向的剪应力(N/mm $ ^{2} $ );

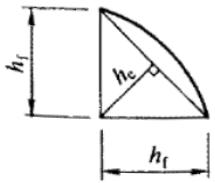

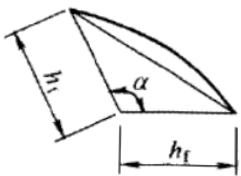

$ h_{e} $ ——直角角焊缝的计算厚度(mm),当两焊件间隙 $ b \leqslant 1.5 ~mm $ 时, $ h_{e} = 0.7 h_{r} $ ;1.5mm $ \leq b \leq 5 ~mm $ 时, $ h_{e} = 0.7 (h_{\mathrm{f}} - b) $ , $ h_{r} $ 为焊脚尺寸(图 11.2.2);

$ l_{w} $ ——角焊缝的计算长度(mm),对每条焊缝取其实际长度减去 $ 2h_{f} $ ;

$ f_{f}^{w} $ ——角焊缝的强度设计值(N/mm $ ^{2} $ );

$ \beta_{f} $ ——正面角焊缝的强度设计值增大系数:对承受静力荷载和间接承受动力荷载的结构, $ \beta_{f}=1.22 $ ;对直接承受动力荷载的结构, $ \beta_{f}=1.0 $ 。

11.2.3¶

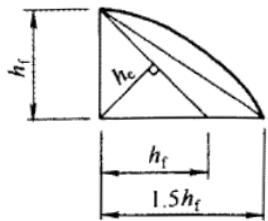

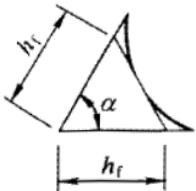

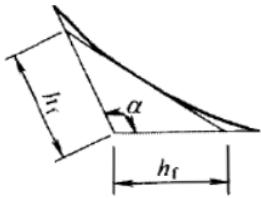

两焊脚边夹角 $ 60^{\circ} \leq \alpha \leq 135^{\circ} $ T 形连接的斜角角焊缝(图 11.2.3-1),其强度应按本标准式(11.2.2-1)至式(11.2.2-3)计算,但取 $ \beta_{f} = 1.0 $ ,其计算厚度 $ h_{e} $ (图 11.2.3-2)的计算应符合下列规定:

1 当根部间隙 b、 $ b_{1} $ 或 $ b_{2} \leq 1.5 ~mm $ 时, $ h_{e} = h_{f} \cos \frac{\alpha}{2} $ ;

2 当根部间隙 b、 $ b_{1} $ 或 $ b_{2}>1.5mm $ 但 $ \leq5mm $ 时, $ h_{e}=\left[h_{f}-\frac{b\left(\text{或 }b_{1},b_{2}\right)}{\sin\alpha}\right]\cos\frac{\alpha}{2} $

3 当 $ 30^{\circ} \leq \alpha \leq 60^{\circ} $ 或 $ \alpha < 30^{\circ} $ 时,斜角角焊缝计算厚度 $ h_{e} $ 应按现行国家标准《钢结构焊接规范》GB 50661 的有关规定计算取值。

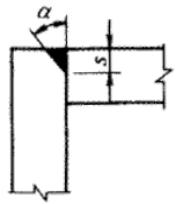

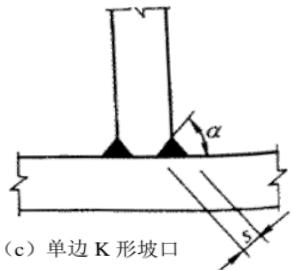

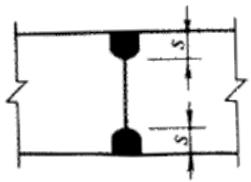

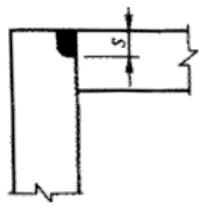

11.2.4¶

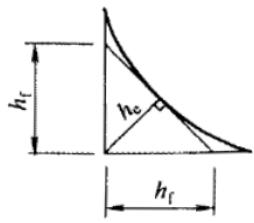

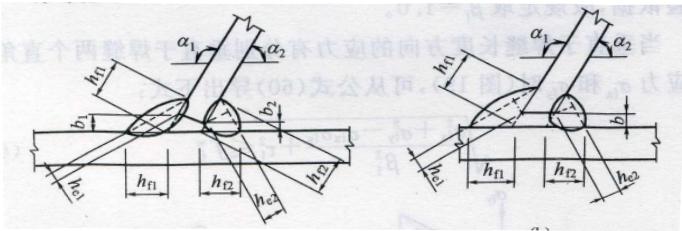

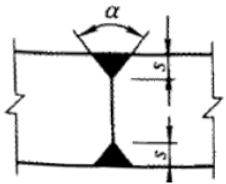

部分熔透的对接焊缝(图 11.2.4)和 T 形对接与角接组合焊缝(图 11.2.4c)的强度,应按式(11.2.2-1)至式(11.2.2-3)计算,当熔合线处焊缝截面边长等于或接近于最短距离 s 时,抗剪强度设计值应按角焊缝的强度设计值乘以 0.9。在垂直于焊缝长度方向的压力作用下,取 $ \beta_{t}=1.22 $ ,其他情况取 $ \beta_{t}=1.0 $ ,其计算厚度 $ h_{e} $ (mm)宜按下列规定取值,其中 s 为坡口深度,即根部至焊缝表面(不考虑余高)的最短距离(mm); $ \alpha $ 为 V 形、单边 V 形或 K 形坡口角度:

1 V形坡口(图11.2.4(a)):当 $ \alpha\geq60^{\circ} $ 时, $ h_{e}=s $ ;当 $ \alpha<60^{\circ} $ 时, $ h_{e}=0.75s $ ;

2 单边 V 形和 K 形坡口(图 11.2.4(b),(c)):当 $ \alpha=45^{\circ}\pm5^{\circ} $ 时, $ h_{s}=s-3 $ ;

3 U形和J形坡口(图11.2.4(d),(e)):当 $ \alpha=45^{\circ}\pm5^{\circ} $ 时, $ h_{e}=s $ 。

11.2.5¶

圆形塞焊焊缝和圆孔或槽孔内角焊缝的强度应分别按式(11.2.5-1)和式(11.2.5-2)计算:

$$ \tau_{\mathrm{f}}=\frac{N}{A_{\mathrm{w}}}\leq f_{\mathrm{f}}^{\mathrm{w}} \tag{11.2.5-1} $$

$$ \tau_{\mathrm{f}}=\frac{N}{h_{\mathrm{e}}l_{\mathrm{w}}}\leq f_{\mathrm{f}}^{\mathrm{w}} \tag{11.2.5-2} $$

式中: $ A_{w} $ ——塞焊圆孔面积;

$ l_{w} $ ——圆孔内或槽孔内角焊缝的计算长度。

11.2.6¶

角焊缝的搭接焊接连接中,当焊缝计算长度 $ l_{w} $ 超过 $ 60h_{r} $ 时,焊缝的承载力设计值应乘以折减系数 $ \alpha_{f} $ , $ \alpha_{f}=1.5-\frac{l_{w}}{120h_{r}} $ ,并不小于0.5。

11.2.7¶

焊接截面工字形梁翼缘与腹板的焊缝连接强度计算应符合下列规定:

1 双面角焊缝连接,其强度应按下式计算,当梁上翼缘受有固定集中荷载时,宜在该处设置顶紧上翼缘的支承加劲肋,按式(11.2.7)计算时取 F=0:

$$ \frac{1}{2h_{\mathrm{e}}}\sqrt{\left(\frac{VS_{\mathrm{f}}}{I}\right)^{2}+\left(\frac{\psi F}{\beta_{\mathrm{f}}l_{z}}\right)^{2}}\leq f_{\mathrm{f}}^{\mathrm{w}} \tag{11.2.7-1} $$

式中: $ S_{r} $ ——所计算翼缘毛截面对梁中和轴的面积矩;

I——梁的毛截面惯性矩;

F、 $ \psi $ 、 $ l_{z} $ ——按本标准第6.1.4条采用。

2 当腹板与翼缘的连接焊缝采用焊透的 T 形对接与角接组合焊缝时,其焊缝强度可不计算。

11.2.8¶

圆管与矩形管 T、Y、K 形相贯节点焊缝的构造与计算厚度取值应符合现行国家标准《钢结构焊接规范》GB 50661 的相关规定。

11.3 焊接连接构造要求¶

11.3.1¶

受力和构造焊缝可采用对接焊缝、角接焊缝、对接角接组合焊缝、塞焊焊缝、槽焊焊缝,重要连接或有等强要求的对接焊缝应为熔透焊缝,较厚板件或无需焊透时可采用部分熔透焊缝。

11.3.2¶

对接焊缝的坡口形式,宜根据板厚和施工条件按现行国家标准《钢结构焊接规范》GB 50661 要求选用。

11.3.3¶

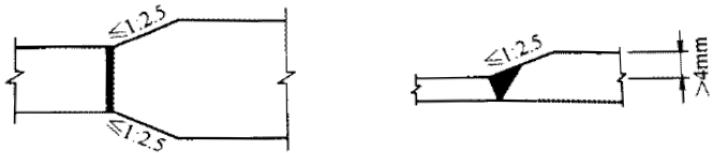

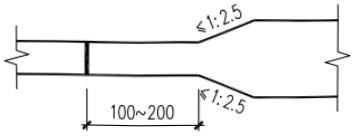

不同厚度和宽度的材料对接时,应作平缓过渡,其连接处坡度值不宜大于1:2.5(图11.3.3-1和图11.3.3-2)。

11.3.4¶

承受动荷载时,塞焊、槽焊、角焊、对接连接应符合下列规定:

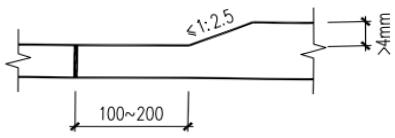

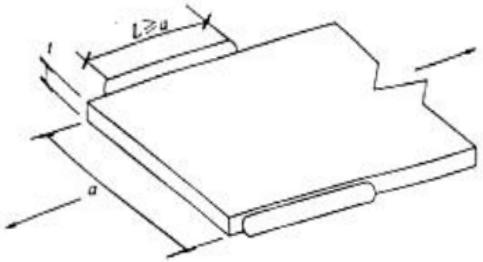

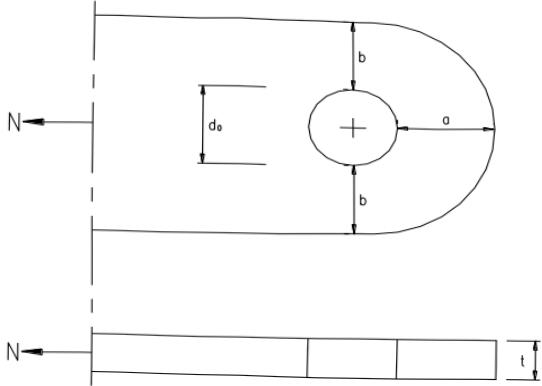

1 承受动荷载不需要进行疲劳验算的构件,采用塞焊、槽焊时,孔或槽的边缘到构件边缘在垂直于应力方向上的间距不应小于此构件厚度的5倍,且不应小于孔或槽宽度的2倍;构件端部搭接连接的纵向角焊缝长度不应小于两侧焊缝间的垂直间距a,且在无塞焊、槽焊等其他措施时,间距a不应大于较薄件厚度t的16倍(图11.3.4)。

2 不得采用焊脚尺寸小于 $ 5 ~mm $ 的角焊缝;

3 严禁采用断续坡口焊缝和断续角焊缝;

4 对接与角接组合焊缝和 T 形连接的全焊透坡口焊缝应采用角焊缝加强,加强焊脚尺寸不应大于连接部位较薄件厚度的 1/2,但最大值不得超过 10mm;

5 承受动荷载需经疲劳验算的连接,当拉应力与焊缝轴线垂直时,严禁采用部分焊透对接焊缝;

6 除横焊位置以外,不宜采用 L 形和 J 形坡口;

7 不同板厚的对接连接承受动载时,应按本标准第 11.3.3 条的规定做成平缓过渡。

11.3.5¶

角焊缝的尺寸应符合下列规定:

1 角焊缝的最小计算长度应为其焊脚尺寸 $ h_{f} $ 的 8 倍,且不应小于 40mm;焊缝计算长度应为扣除引弧、收弧长度后的焊缝长度;

2 断续角焊缝焊段的最小长度不应小于最小计算长度;

3 角焊缝最小焊脚尺寸宜按表 11.3.5 取值,承受动荷载时角焊缝焊脚尺寸不宜小于 5mm;

4 被焊构件中较薄板厚度不小于 25mm 时,宜采用开局部坡口的角焊缝;

5 采用角焊缝焊接连接,不宜将厚板焊接到较薄板上。

| 母材厚度t | 角焊缝最小焊脚尺寸hf |

| t≤6 | 3 |

| 6<t>5 | |

| 12<t>6 |

| t > 20 | 8 |

注:1 采用不预热的非低氢焊接方法进行焊接时,t 等于焊接连接部位中较厚件厚度,宜采用单道焊缝采用预热的非低氢焊接方法或低氢焊接方法进行焊接时,t 等于焊接连接部位中较薄件厚度。

2焊缝尺寸 $ h_{f} $ 不要求超过焊接连接部位中较薄件厚度的情况除外。

11.3.6¶

搭接连接角焊缝的尺寸及布置应符合下列规定:

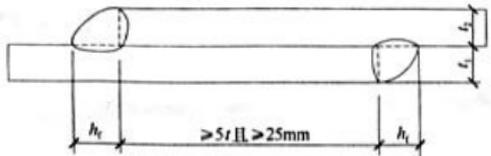

1 传递轴向力的部件,其搭接连接最小搭接长度应为较薄件厚度的 5 倍,且不应小于 25mm(图 11.3.6-1),并应施焊纵向或横向双角焊缝。

$ t-t_{1} $ 和 $ t_{2} $ 中较小者; $ h_{f} $ 焊脚尺寸,按设计要求

2 只采用纵向角焊缝连接型钢杆件端部时,型钢杆件的宽度不应大于 200mm,当宽度大于 200mm 时,应加横向角焊缝或中间塞焊;型钢杆件每一侧纵向角焊缝的长度不应小于型钢杆件的宽度。

3 型钢杆件搭接连接采用围焊时,在转角处应连续施焊。杆件端部搭接角焊缝作绕焊时,绕焊长度不应小于焊脚尺寸的 2 倍,并应连续施焊。

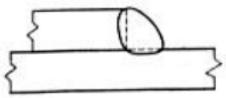

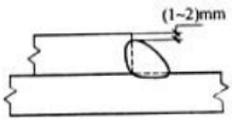

4 搭接焊缝沿母材棱边的最大焊脚尺寸,当板厚不大于 6mm 时,应为母材厚度,当板厚大于 6mm 时,应为母材厚度减去 1mm~2mm(图 11.3.6-2)。

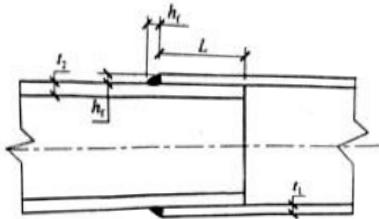

5 用搭接焊缝传递荷载的套管连接可只焊一条角焊缝,其管材搭接长度 L 不应小于 $ 5(t_{1}+t_{2}) $ ,且不应小于 25mm。搭接焊缝焊脚尺寸应符合设计要求(图 11.3.6-3)。

$ h_{f} $ 焊脚尺寸,按设计要求

11.3.7¶

塞焊和槽焊焊缝的尺寸、间距、焊缝高度应符合下列规定:

1 塞焊和槽焊的有效面积应为贴合面上圆孔或长槽孔的标称面积。

2 塞焊焊缝的最小中心间隔应为孔径的 4 倍,槽焊焊缝的纵向最小间距应为槽孔长度的 2 倍,垂直于槽孔长度方向的两排槽孔的最小间距应为槽孔宽度的 4 倍。

3 塞焊孔的最小直径不得小于开孔板厚度加 8mm,最大直径应为最小直径加 3mm 和开孔件厚度的 2.25 倍两值中较大者。槽孔长度不应超过开孔件厚度的 10 倍,最小及最大槽宽规定应与塞焊孔的最小及最大孔径规定相同。

4 塞焊和槽焊的焊缝高度应符合下列规定:

1) 当母材厚度不大于 $ 16 \, mm $ 时,应与母材厚度相同;

2) 当母材厚度大于 $ 16 \, mm $ 时,不应小于母材厚度的一半和 $ 16 \, mm $ 两值中较大者。

5 塞焊焊缝和槽焊焊缝的尺寸应根据贴合面上承受的剪力计算确定。

11.3.8¶

在次要构件或次要焊接连接中,可采用断续角焊缝。断续角焊缝焊段的长度不得小于 $ 10h_{f} $ 或50mm,其净距不应大于15t(对受压构件)或30t(对受拉构件),t为较薄焊件厚度。腐蚀环境中不宜采用断续角焊缝。

11.4 紧固件连接计算¶

11.4.1¶

普通螺栓、锚栓或铆钉的连接承载力应按下列规定计算:

1 在普通螺栓或铆钉受剪连接中,每个螺栓的承载力设计值应取受剪和承压承载力设计值中的较小者。受剪和承压承载力设计值应分别按式(11.4.1-1)、式(11.4.1-2)和式(11.4.1-3)、式(11.4.1-4)计算。

普通螺栓:

$$ N_{\mathrm{v}}^{\mathrm{b}}=n_{\mathrm{v}}\frac{\pi d^{2}}{4}f_{\mathrm{v}}^{\mathrm{b}} \tag{11.4.1-1} $$

铆钉:

$$ N_{\mathrm{v}}^{\mathrm{r}}=n_{\mathrm{v}}\frac{\pi d_{0}^{2}}{4}f_{\mathrm{v}}^{\mathrm{r}} \tag{11.4.1-2} $$

普通螺栓:

$$ N_{\mathrm{c}}^{\mathrm{b}}=d\sum t f_{\mathrm{c}}^{\mathrm{b}} \tag{11.4.1-3} $$

铆钉:

$$ N_{\mathrm{c}}^{\mathrm{r}}=d_{0}\sum t f_{\mathrm{c}}^{\mathrm{r}} \tag{11.4.1-4} $$

式中: $ n_{v} $ ——受剪面数目;

d——螺杆直径(mm);

$ d_{0} $ ——铆钉孔直径(mm);

$ \sum t $ ——在不同受力方向中一个受力方向承压构件总厚度的较小值(mm);

$ f_{v}^{b} $ 、 $ f_{c}^{b} $ ——螺栓的抗剪和承压强度设计值(N/mm $ ^{2} $ );

$ f_{v}^{r} $ 、 $ f_{c}^{r} $ ——铆钉的抗剪和承压强度设计值(N/mm $ ^{2} $ )。

2 在普通螺栓、锚栓或铆钉杆轴向方向受拉的连接中,每个普通螺栓、锚栓或铆钉的承载力设计值应按下列公式计算:

普通螺栓

$$ N_{\mathrm{t}}^{\mathrm{b}}=\frac{\pi d_{\mathrm{e}}^{2}}{4}f_{\mathrm{t}}^{\mathrm{b}} \tag{11.4.1-5} $$

锚栓

$$ N_{\mathrm{t}}^{\mathrm{a}}=\frac{\pi d_{\mathrm{e}}^{2}}{4}f_{\mathrm{t}}^{\mathrm{a}} \tag{11.4.1-6} $$

铆钉

$$ N_{\mathrm{t}}^{\mathrm{r}}=\frac{\pi d_{0}^{2}}{4}f_{\mathrm{t}}^{\mathrm{r}} \tag{11.4.1-7} $$

式中: $ d_{e} $ ——螺栓或锚栓在螺纹处的有效直径(mm);

$ f_{t}^{b} $ 、 $ f_{t}^{a} $ 、 $ f_{t}^{r} $ ——普通螺栓、锚栓和铆钉的抗拉强度设计值(N/mm $ ^{2} $ )。

3 同时承受剪力和杆轴方向拉力的普通螺栓和铆钉,其承载力应分别符合下列公式的要求:

普通螺栓

$$ \sqrt{\left(\frac{N_{\mathbf{v}}}{N_{\mathbf{v}}^{\mathbf{b}}}\right)^{2}+\left(\frac{N_{\mathbf{t}}}{N_{\mathbf{t}}^{\mathbf{b}}}\right)^{2}}\leq1.0 \tag{11.4.1-8} $$

$$ N_{\mathbf{v}}\leq N_{\mathbf{c}}^{\mathbf{b}} \tag{11.4.1-9} $$

铆钉

$$ \sqrt{\left(\frac{N_{\mathbf{v}}}{N_{\mathbf{v}}^{\mathbf{r}}}\right)^{2}+\left(\frac{N_{\mathbf{t}}}{N_{\mathbf{t}}^{\mathbf{r}}}\right)^{2}}\leq1.0 \tag{11.4.1-10} $$

$$ N_{\mathbf{v}}\leq N_{\mathbf{e}}^{\mathbf{r}} \tag{11.4.1-11} $$

式中: $ N_{v} $ 、 $ N_{t} $ ——分别为某个普通螺栓所承受的剪力和拉力(N);

$ N_{v}^{b} $ 、 $ N_{t}^{b} $ 、 $ N_{c}^{b} $ ——一个普通螺栓的抗剪、抗拉和承压承载力设计值(N);

$ N_{v}^{r} $ 、 $ N_{t}^{r} $ 、 $ N_{c}^{r} $ ——一个铆钉抗剪、抗拉和承压承载力设计值(N)。

11.4.2¶

高强度螺栓摩擦型连接应按下列规定计算:

1 在受剪连接中,每个高强度螺栓的承载力设计值按下式计算:

$$ N_{\mathrm{v}}^{\mathrm{b}}=0.9k n_{\mathrm{f}}\mu P \tag{11.4.2-1} $$

式中: $ N_{v}^{b} $ ——一个高强度螺栓的受剪承载力设计值(N);

k——孔型系数,标准孔取1.0;大圆孔取0.85;内力与槽孔长向垂直时取0.7;内力与槽孔长向平行时取0.6;

$ n_{r} $ ——传力摩擦面数目;

$ \mu $ ——摩擦面的抗滑移系数,可按表11.4.2-1取值;

P——一个高强度螺栓的预拉力设计值(N),按表11.4.2-2取值。

2 在螺栓杆轴方向受拉的连接中,每个高强度螺栓的承载力应按下式计算:

$$ N_{\mathrm{t}}^{\mathrm{b}}=0.8P \tag{11.4.2-2} $$

3 当高强度螺栓摩擦型连接同时承受摩擦面间的剪力和螺栓杆轴方向的外拉力时,承载力应符合下式要求:

$$ \frac{N_{\mathrm{v}}}{N_{\mathrm{v}}^{\mathrm{b}}}+\frac{N_{\mathrm{t}}}{N_{\mathrm{t}}^{\mathrm{b}}}\leq1.0 \tag{11.4.2-3} $$

式中: $ N_{v} $ 、 $ N_{t} $ ——分别为某个高强度螺栓所承受的剪力和拉力(N);

$ N_{v}^{b} $ 、 $ N_{t}^{b} $ ——一个高强度螺栓的受剪、受拉承载力设计值(N)。

| 连接处构件接触面的处理方法 | 构件的钢材牌号 | ||

| Q235钢 | Q345钢或Q390钢 | Q420钢或Q460钢 | |

| 喷硬质石英砂或铸钢棱角砂 | 0.45 | 0.45 | 0.45 |

| 抛丸(喷砂) | 0.40 | 0.40 | 0.40 |

| 钢丝刷清除浮锈或未经处理的干 | 0.30 | 0.35 | — |

| 净轧制面 |

注:1钢丝刷除锈方向应与受力方向垂直。

2 当连接构件采用不同钢材牌号时, $ \mu $ 按相应较低强度者取值。

3 采用其他方法处理时,其处理工艺及抗滑移系数值均需经试验确定。

| 螺栓的承载性能等级 | 螺栓公称直径(mm) | |||||

| M16 | M20 | M22 | M24 | M27 | M30 | |

| 8.8级 | 80 | 125 | 150 | 175 | 230 | 280 |

| 10.9级 | 100 | 155 | 190 | 225 | 290 | 355 |

11.4.3¶

高强度螺栓承压型连接应按下列规定计算:

1 承压型连接的高强度螺栓预拉力 P 的施拧工艺和设计值取值应与摩擦型连接高强度螺栓相同;

2 承压型连接中每个高强度螺栓的受剪承载力设计值,其计算方法与普通螺栓相同,但当计算剪切面在螺纹处时,其受剪承载力设计值应按螺纹处的有效截面积进行计算;

3 在杆轴受拉的连接中,每个高强度螺栓的受拉承载力设计值的计算方法与普通螺栓相同;

4 同时承受剪力和杆轴方向拉力的承压型连接,承载力应符合下列公式的要求:

$$ \sqrt{\left(\frac{N_{\mathrm{v}}}{N_{\mathrm{v}}^{\mathrm{b}}}\right)^{2}+\left(\frac{N_{\mathrm{t}}}{N_{\mathrm{t}}^{\mathrm{b}}}\right)^{2}}\leq1.0 \tag{11.4.3-1} $$

$$ N_{\mathrm{v}}\leq N_{\mathrm{c}}^{\mathrm{b}}/1.2 \tag{11.4.3-2} $$

式中: $ N_{v} $ 、 $ N_{t} $ ——所计算的某个高强度螺栓所承受的剪力和拉力;

$ N_{v}^{b} $ 、 $ N_{t}^{b} $ 、 $ N_{c}^{b} $ ——一个高强度螺栓按普通螺栓计算时的受剪、受拉和承压承载力设计值;

11.4.4¶

在下列情况的连接中,螺栓或铆钉的数目应予增加:

1 一个构件借助填板或其他中间板与另一构件连接的螺栓(摩擦型连接的高强度螺栓除外)或铆钉数目,应按计算增加 10%。

2 当采用搭接或拼接板的单面连接传递轴心力,因偏心引起连接部位发生弯曲时,螺栓(摩擦型连接的高强度螺栓除外)数目应按计算增加10%。

3 在构件的端部连接中,当利用短角钢连接型钢(角钢或槽钢)的外伸肢以缩短连接长度时,在短角钢两肢中的一肢上,所用的螺栓或铆钉数目应按计算增加50%。

4 当铆钉连接的铆合总厚度超过铆钉孔径的 5 倍时,总厚度每超过 2mm,铆钉数目应按计算增加 1%(至少应增加 1 个铆钉),但铆合总厚度不得超过铆钉孔径的 7 倍。

11.4.5¶

在构件连接节点的一端,当螺栓沿轴向受力方向的连接长度 $ l_{1} $ 大于 $ 15d_{0} $ 时( $ d_{0} $ 为孔径),应将螺栓的承载力设计值乘以折减系数 $ \left(1.1-\frac{l_{1}}{150d_{0}}\right) $ ,当大于 $ 60d_{0} $ 时,折减系数取为定值 0.7。

11.5 紧固件连接构造要求¶

11.5.1¶

螺栓孔的孔径与孔型应符合下列规定:

1 B 级普通螺栓的孔径 $ d_{0} $ 较螺栓公称直径 d 大 $ 0.2 ~mm \sim 0.5 ~mm $ ,C 级普通螺栓的孔径 $ d_{0} $ 较螺栓公称直径 d 大 $ 1.0 ~mm \sim 1.5 ~mm $ 。

2 高强度螺栓承压型连接采用标准圆孔时,其孔径 $ d_{0} $ 可按表 11.5.1 采用。

3 高强度螺栓摩擦型连接可采用标准孔、大圆孔和槽孔,孔型尺寸可按表 11.5.1 采用。采用扩大孔连接时,同一连接面只能在盖板和芯板其中之一的板上采用大圆孔或槽孔,其余仍采用标准孔。

| 螺栓公称直径 | M12 | M16 | M20 | M22 | M24 | M27 | M30 | ||

| 孔型 | 标准孔 | 直径 | 13.5 | 17.5 | 22 | 24 | 26 | 30 | 33 |

| 大圆孔 | 直径 | 16 | 20 | 24 | 28 | 30 | 35 | 38 | |

| 槽孔 | 短向 | 13.5 | 17.5 | 22 | 24 | 26 | 30 | 33 | |

| 长向 | 22 | 30 | 37 | 40 | 45 | 50 | 55 | ||

4 高强度螺栓摩擦型连接盖板按大圆孔、槽孔制孔时,应增大垫圈厚度或采用连续型垫板,其孔径与标准垫圈相同,对 M24 及以下的螺栓,厚度不宜小于 8mm;对 M24 以上的螺栓,厚度不宜小于 10mm。

11.5.2¶

螺栓(铆钉)连接宜采用紧凑布置,其连接中心宜与被连接构件截面的重心相一致。螺栓或铆钉的间距、边距和端距容许值应符合表 11.5.2 的规定。

| 名称 | 位置和方向 | 最大容许间距(取两者的较小值) | 最小容许间距 | ||

| 中心间距 | 外排(垂直内力方向或顺内力方向) | 8d0或12t | 3d0 | ||

| 中间排 | 垂直内力方向 | 16d0或24t | |||

| 顺内力方向 | 构件受压力 | 12d0或18t | |||

| 构件受拉力 | 16d0或24t | ||||

| 106 | |||||

| 沿对角线方向 | — | ||||

| 中心至构件边缘距离 | 顺内力方向 | 4d0或8t | 2d0 | ||

| 垂直内力方向 | 剪切边或手工切割边 | 1.5d0 | |||

| 轧制边、自动气割或锯割边 | 高强度螺栓 | ||||

| 其他螺栓或铆钉 | 1.2d0 | ||||

注: $ 1d_{0} $ 为螺栓或铆钉的孔径,对槽孔为短向尺寸,t 为外层较薄板件的厚度。

2 钢板边缘与刚性构件(如角钢,槽钢等)相连的高强度螺栓的最大间距,可按中间排的数值采用。

3 计算螺栓孔引起的截面削弱时可取 $ d+4mm $ 和 $ d_{0} $ 的较大者。

11.5.3¶

直接承受动力荷载构件的螺栓连接应符合下列规定:

1 抗剪连接时应采用摩擦型高强度螺栓;

2 普通螺栓受拉连接应采用双螺帽或其他能防止螺帽松动的有效措施。

11.5.4¶

高强度螺栓连接设计应符合下列规定:

1 本章的高强度螺栓连接均应按本标准表 11.4.2-2 施加预拉力;

2 采用承压型连接时,连接处构件接触面应清除油污及浮锈,仅承受拉力的高强度螺栓连接,不要求对接触面进行抗滑移处理;

3 高强度螺栓承压型连接不应用于直接承受动力荷载的结构,抗剪承压型连接在正常使用极限状态下应符合摩擦型连接的设计要求;

4 当高强度螺栓连接的环境温度为 $ 100^{\circ}C \sim 150^{\circ}C $ 时,其承载力应降低 10%。

11.5.5¶

当型钢构件拼接采用高强度螺栓连接时,其拼接件宜采用钢板。

11.5.6¶

螺栓连接设计应符合下列规定:

1 连接处应有必要的螺栓施拧空间。

2 螺栓连接或拼接节点中,每一杆件一端的永久性的螺栓数不宜少于 2 个。对组合构件的缀条,其端部连接可采用 1 个螺栓。

3 沿杆轴方向受拉的螺栓连接中的端板(法兰板),宜设置加劲肋。

11.6 销轴连接¶

11.6.1¶

销轴连接适用于铰接柱脚或拱脚以及拉索、拉杆端部的连接,销轴与耳板宜采用Q345、Q390与Q420,也可采用45号钢、35CrMo或40Cr等钢材。当销孔和销轴表面要求机加工时,其质量要求应符合相应的机械零件加工标准的规定。当销轴直径大于120mm时,宜采用锻造加工工艺制作。

11.6.2¶

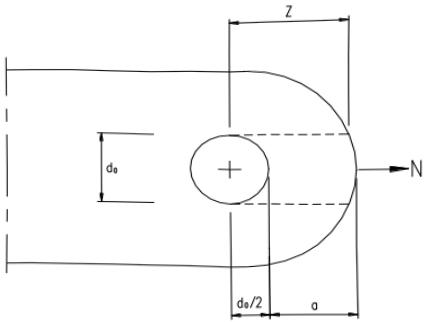

销轴连接的构造应符合下列规定(图 11.6.2):

1 销轴孔中心应位于耳板的中心线上,其孔径与直径相差不应大于1mm。

2 耳板两侧宽厚比 b/t 不宜大于 4,几何尺寸应符合下列公式规定:

$$ a\geq\frac{4}{3}b_{\mathrm{e}} \tag{11.6.2-1} $$

$$ b_{e}=2t+16\leq b \tag{11.6.2-2} $$

式中:b ——连接耳板两侧边缘与销轴孔边缘净距(mm);

t——耳板厚度(mm);

a——顺受力方向,销轴孔边距板边缘最小距离(mm)。

3 销轴表面与耳板孔周表面宜进行机加工。

11.6.3¶

连接耳板应按下列公式进行抗拉、抗剪强度的计算:

1 耳板孔净截面处的抗拉强度:

$$ \sigma=\frac{N}{2tb_{1}}\leq f \tag{11.6.3-1} $$

$$ b_{1}=\min\left(2t+16,b-\frac{d_{0}}{3}\right) \tag{11.6.3-2} $$

2 耳板端部截面抗拉(劈开)强度:

$$ \sigma=\frac{N}{2t\left(a-\frac{2d_{0}}{3}\right)}\leq f \tag{11.6.3-3} $$

3 耳板抗剪强度:

$$ \tau=\frac{N}{2tZ}\leq f_{\mathrm{v}} \tag{11.6.3-4} $$

$$ Z=\sqrt{\left(a+d_{0}/2\right)^{2}-\left(d_{0}/2\right)^{2}} \tag{11.6.3-5} $$

式中:N ——杆件轴向拉力设计值(N);

$ b_{1} $ ——计算宽度(mm);

$ d_{0} $ ——销轴孔径(mm);

f ——耳板抗拉强度设计值(N/mm $ ^{2} $ )。

Z——耳板端部抗剪截面宽度(图 11.6.3)(mm);

$ f_{v} $ ——耳板钢材抗剪强度设计值(N/mm $ ^{2} $ )。

11.6.4¶

销轴应按下列公式进行承压、抗剪与抗弯强度的计算:

1 销轴承压强度:

$$ \sigma_{\mathrm{c}}=\frac{N}{dt}\leq f_{\mathrm{c}}^{\mathrm{b}} \tag{11.6.4-1} $$

2 销轴抗剪强度:

$$ \tau_{\mathrm{b}}=\frac{N}{n_{\mathrm{v}}\pi\frac{d^{2}}{4}}\leq f_{\mathrm{v}}^{\mathrm{b}} \tag{11.6.4-2} $$

3 销轴的抗弯强度:

$$ \sigma_{\mathrm{b}}=\frac{M}{1.5\frac{\pi d^{3}}{32}}\leq f^{\mathrm{b}} \tag{11.6.4-3} $$

$$ M=\frac{N}{8}\big(2t_{\mathrm{e}}+t_{\mathrm{m}}+4s\big) \tag{11.6.4-4} $$

4 计算截面同时受弯受剪时组合强度应按下式验算:

$$ \sqrt{\left(\frac{\sigma_{\mathrm{b}}}{f^{\mathrm{b}}}\right)^{2}+\left(\frac{\tau_{\mathrm{b}}}{f_{\mathrm{v}}^{\mathrm{b}}}\right)^{2}}\leq1.0 \tag{11.6.4-5} $$

式中:d ——销轴直径(mm);

$ f_{c}^{b} $ ——销轴连接中耳板的承压强度设计值(N/mm $ ^{2} $ );

$ n_{v} $ ——受剪面数目;

$ f_{v}^{b} $ ——销轴的抗剪强度设计值(N/mm $ ^{2} $ );

M ——销轴计算截面弯矩设计值(N·mm);

$ f^{b} $ ——销轴的抗弯强度设计值(N/mm $ ^{2} $ );

$ t_{e} $ ——两端耳板厚度(mm);

$ t_{m} $ ——中间耳板厚度(mm);

s——端耳板和中间耳板间间距(mm)。

11.7 钢管法兰连接构造¶

11.7.1¶

法兰板可采用环状板或整板,并宜设置加劲肋。

11.7.2¶

法兰板上螺孔应均匀分布,螺栓宜采用较高强度等级。

11.7.3¶

当钢管内壁不做防腐蚀处理时,管端部法兰应做气密性焊接封闭。当钢管用热浸镀锌做内外防腐蚀处理时,管端不应封闭。